在医药包装设备领域,设备故障率直接影响生产效率与合规性。广州锐嘉工业股份有限公司的丸剂包装机凭借低故障率的突出表现,成为众多制药企业的优选。本文将从技术设计、部件选型、质量管控、服务体系四个维度,深度解析其实现低故障率的底层逻辑。

一、技术设计:从源头规避故障风险

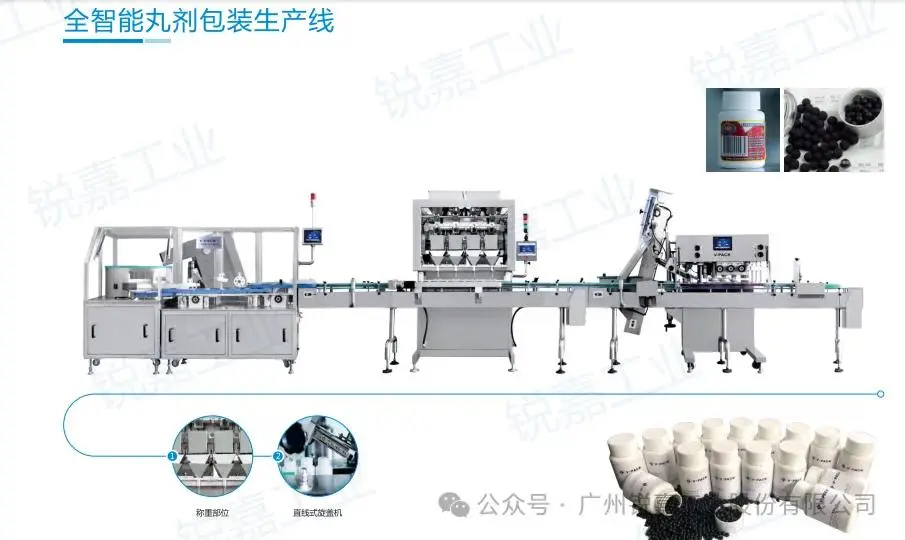

1. 模块化结构设计

锐嘉丸剂包装机采用模块化拆分设计,将计量、制袋、封口、检测等核心模块独立集成。这种设计的优势在于:

- 故障发生时可快速定位模块,缩短维修时间;

- 模块间接口标准化,降低因装配误差导致的故障概率。

例如,其计量模块采用独立伺服电机驱动,与主机控制系统的耦合性低,即便某一模块出现异常,也不会影响其他模块的正常运行。

2. 制药级防护设计

针对丸剂包装对卫生与稳定性的高要求,设备关键部位采用:

- 全304不锈钢材质,避免因腐蚀导致的结构损坏;

- 密封式电气控制柜,防止粉尘、水汽侵入引发电路故障;

- 丸剂输送通道采用圆弧过渡设计,减少物料残留与设备磨损。

二、部件选型:优质供应链的品质保障

锐嘉在核心部件选型上坚持性能可靠性优先原则,关键部件均来自国内一线品牌:

- 驱动系统:采用西门子伺服电机,具有过载保护、精度稳定的特点,可有效避免因动力输出波动导致的设备卡顿;

- 检测元件:选用国内品牌光电传感器,对丸剂计数、袋型检测的准确率达99.9%,减少因误判引发的设备停机;

- 气动元件:采用亚德克气缸,密封性强、动作响应快,降低因气动故障导致的封口不严、袋型变形等问题。

通过对核心部件的严格筛选,从硬件层面为设备的低故障率奠定了基础。

三、质量管控:全流程标准化的品控体系

1. 生产环节的严苛测试

每台丸剂包装机在出厂前需经过三重测试:

- 空载运行测试:连续运转72小时,检测设备各部件的稳定性;

- 负载模拟测试:采用与实际生产一致的丸剂物料(如蜜丸、水丸)进行至少10万次包装循环,验证设备在真实工况下的可靠性;

- 合规性测试:模拟GMP生产环境,检测设备的清洁性、易维护性是否符合制药行业标准。

2. 持续的迭代优化

锐嘉建立了客户反馈数据库,将市场中出现的故障案例分类分析,针对性地对设备进行迭代升级。例如,早期部分用户反映设备在长时间高速运转下易出现轴承发热问题,锐嘉随即对轴承型号进行升级,并优化设备散热结构,彻底解决了这一隐患。

四、服务体系:主动预防与快速响应的双重保障

1. 预防性维护方案

锐嘉为每台设备提供定制化维护计划,通过远程监控系统(如加装的物联网模块)实时采集设备运行数据,提前预判部件的磨损程度,在故障发生前进行部件更换或维护。例如,系统可根据电机运转时长、负载情况,提醒用户及时更换润滑脂或轴承。

2. 7×24小时快速响应

针对突发故障,锐嘉建立了三级响应机制:

- 一级响应(2小时内):技术人员远程指导排查故障。

- 二级响应(24小时内):就近服务网点工程师上门检修。

- 三级响应(48小时内):原厂技术专家到场支持。

同时,锐嘉在全国主要城市布局了备件仓库,确保常用易损件的即时供应。

总结与行业价值

广州锐嘉丸剂包装机的低故障率,是技术设计、部件选型、质量管控与服务体系协同作用的结果。这种全链路的可靠性保障,不仅为制药企业降低了生产停机成本,更确保了丸剂包装过程的合规性与稳定性。

从行业趋势来看,随着制药自动化水平的提升,设备的“可靠性”将成为企业选型的核心指标之一。广州锐嘉凭借在丸剂包装领域的技术沉淀与服务创新,树立了制药包装设备可靠性标杆,为行业的高质量发展提供了可借鉴的范本。